Impression 3D et VRC? on commence par un IMOCA

+5

Pascalou

nogentais

Oceanco

Hedd

Nefertum

9 participants

Page 1 sur 2

Page 1 sur 2 • 1, 2

Impression 3D et VRC? on commence par un IMOCA

Impression 3D et VRC? on commence par un IMOCA

salut

comme dit dans ma présentation, je lance ce sujet pour suivre l'avancé de mon IMOCA conçu pour être imprimé en 3D.

mon but est de cherché les limites de cette technologie qui, je pense, peu donné un énorme coup de booste pour toute les personnes qui, comme moi, aime concevoir et fabriquer, mais n'ont que peu de temps à consacré à un travail fastidieux en atelier. Combien de projet on été commencer puis avorté faute à la lassitude d'un projet qui s’étale sur de nombreux mois voir année? de cout de fabrication exponentielle et la difficulté de trouvé LA pièce d’accastillage qui manque car l'emplacement prévu à la base a une forme à la con.

pour le moment la conception sur ordinateur doit représenté environ 80h de dessin (principalement le soir après avoir couché le petit!), j'en suis a la V2, la V1 avait à peu près les mêmes lignes mais avait pas mal de défaut, il était donc plus simple de recommencer de la forme de base pour un V2 plus complet sans les erreurs de la première version

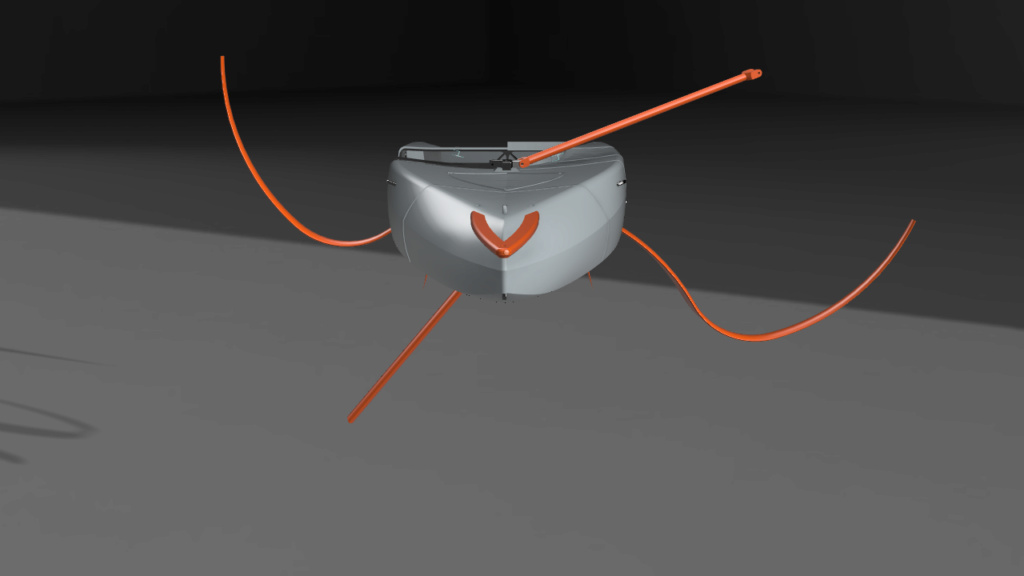

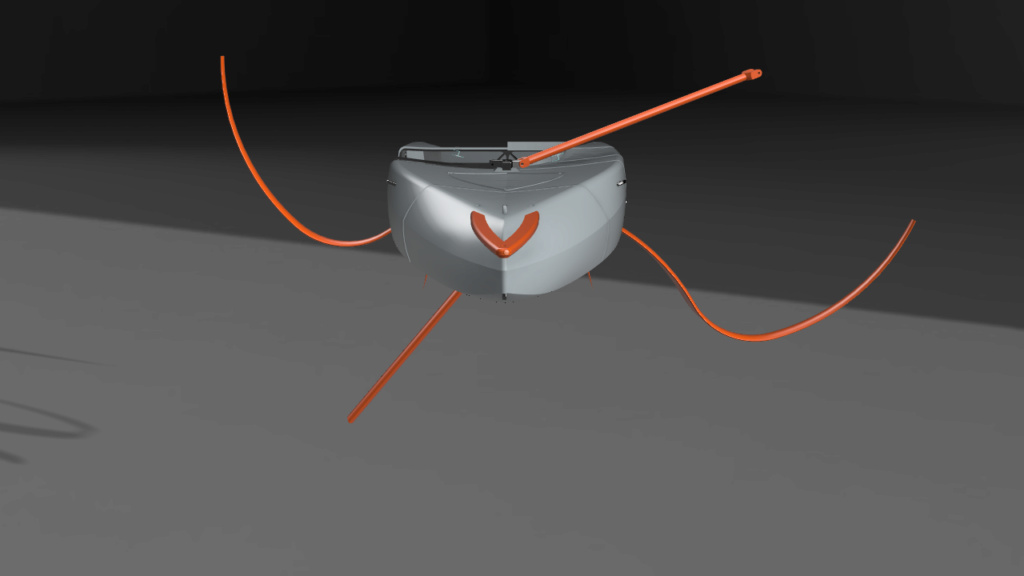

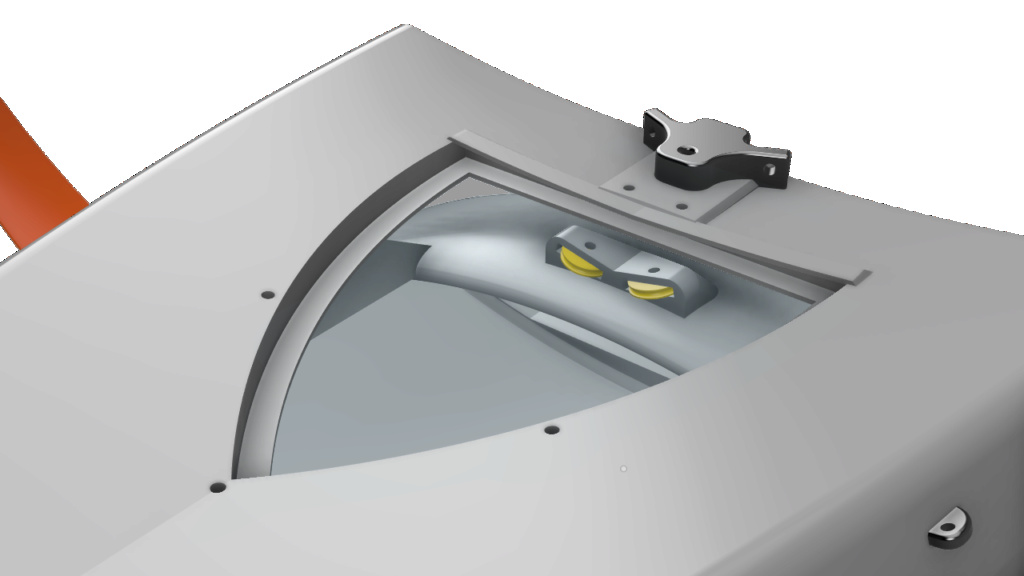

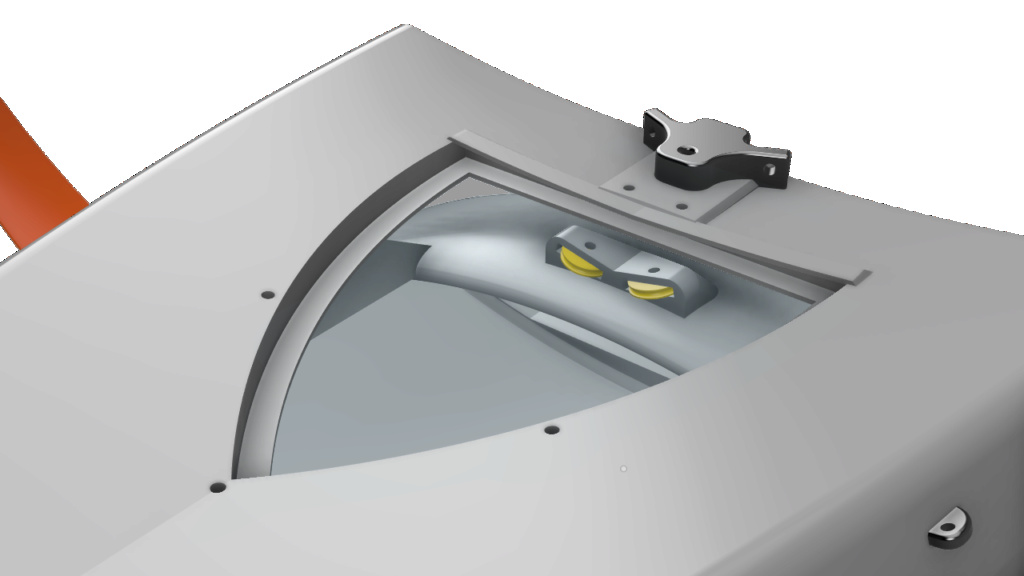

voici ou j'en suis pour le moment, le dessin est fini a 90%, on ne le vois pas bien sur les images, mais il y a un tres gros boulot a l'interieur de la coque sur les assemblage des différents pièces, les cloisons et renfort interne qui sont déjà intégré etc...

j'ai déjà imprimé:

un foil et une première version de la quille pour faire des teste de rigidité et de portance depuis un hors bord (j'en ai profité pour sortir la famille )

)

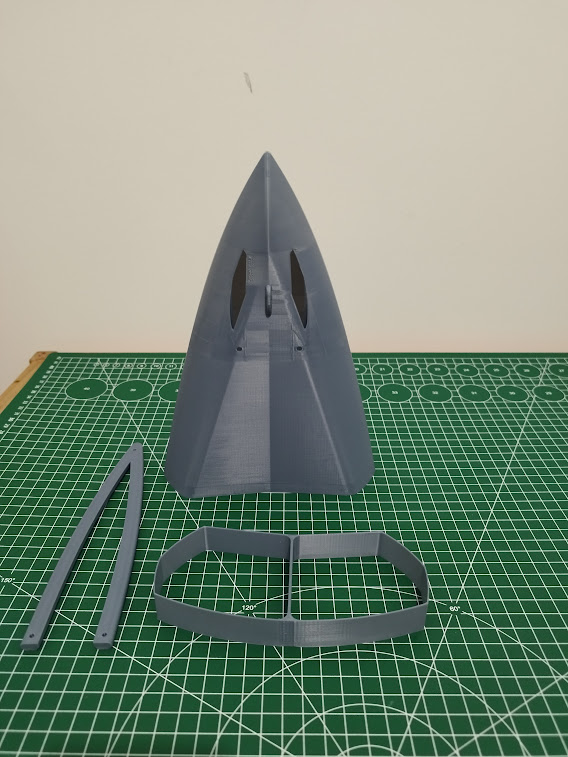

une etrave mais qui sera réimprimé pour amélioré le fixation du bout dehors (cette version aurait laisser passer de l'eau par la fixation)

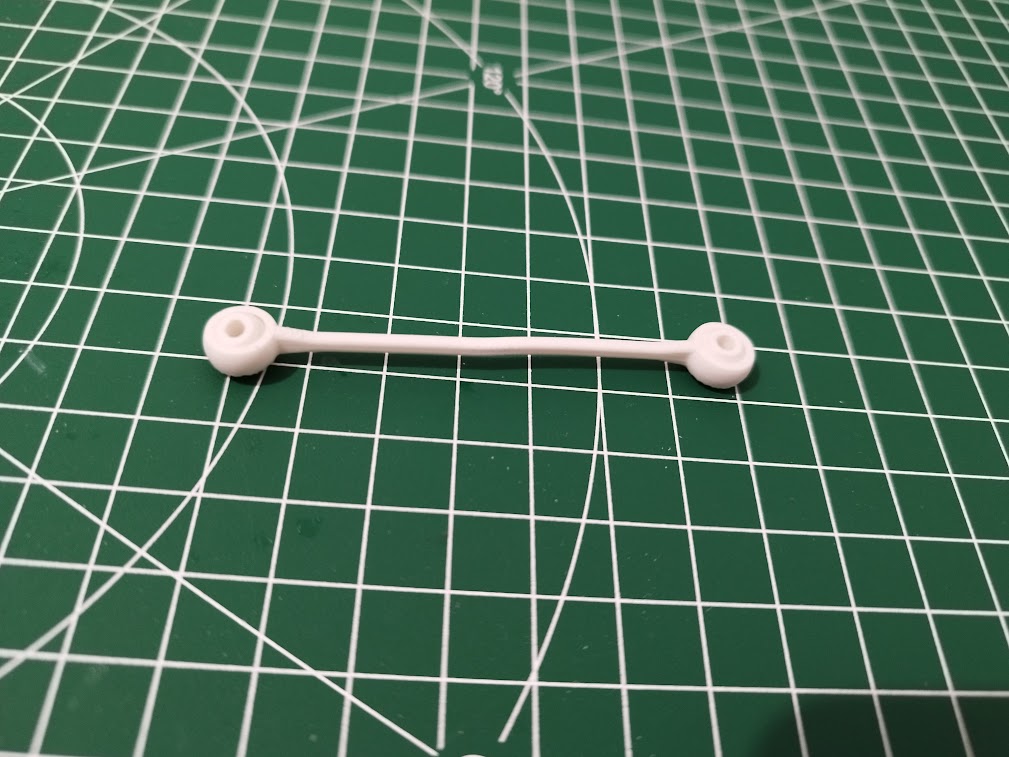

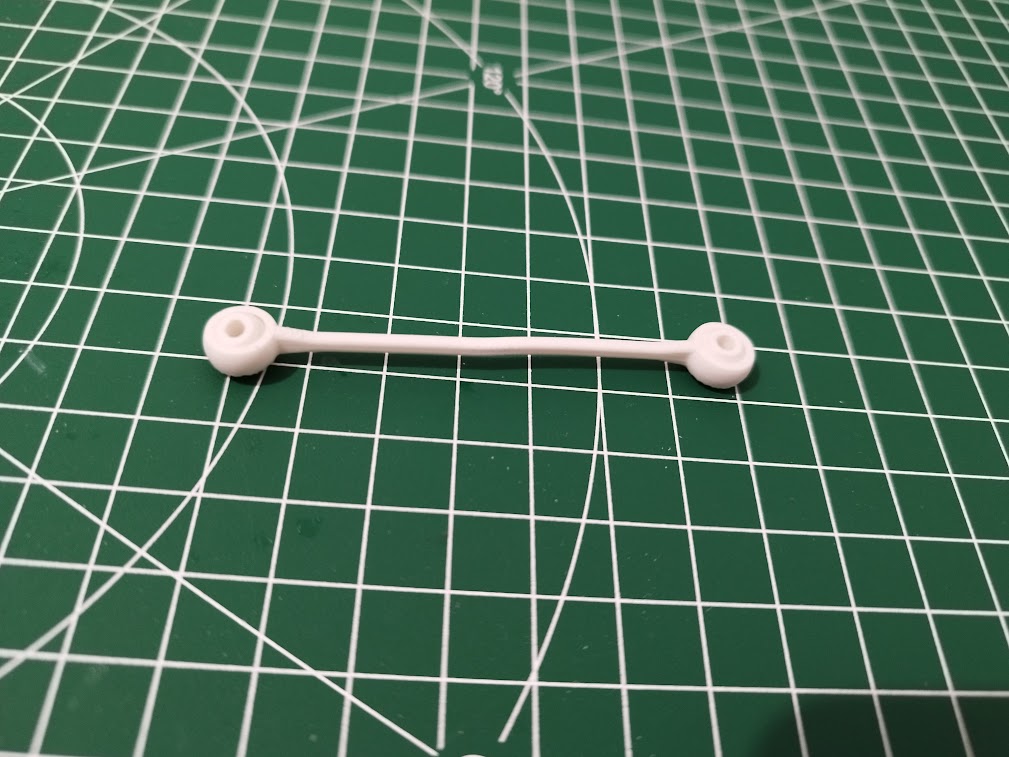

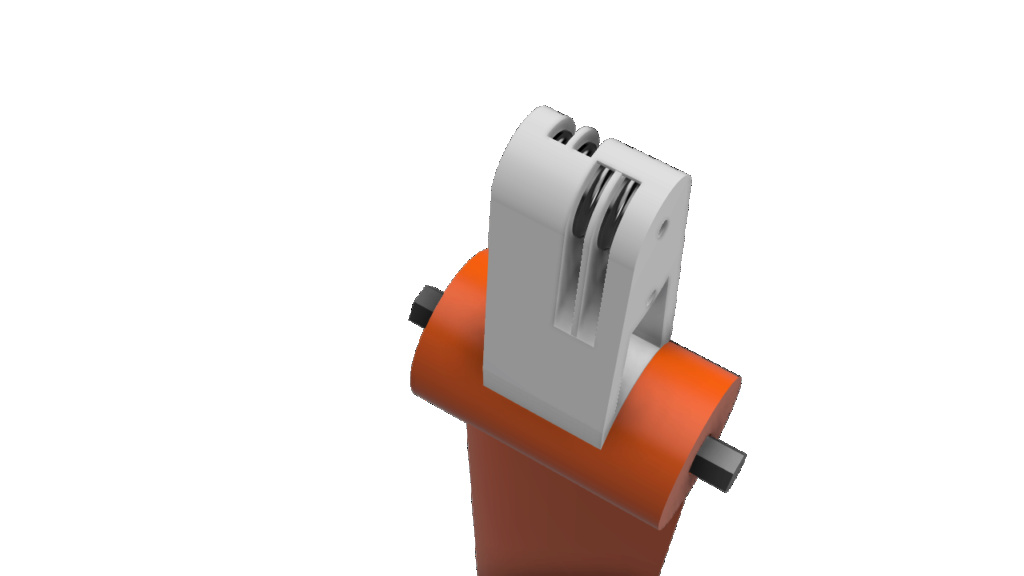

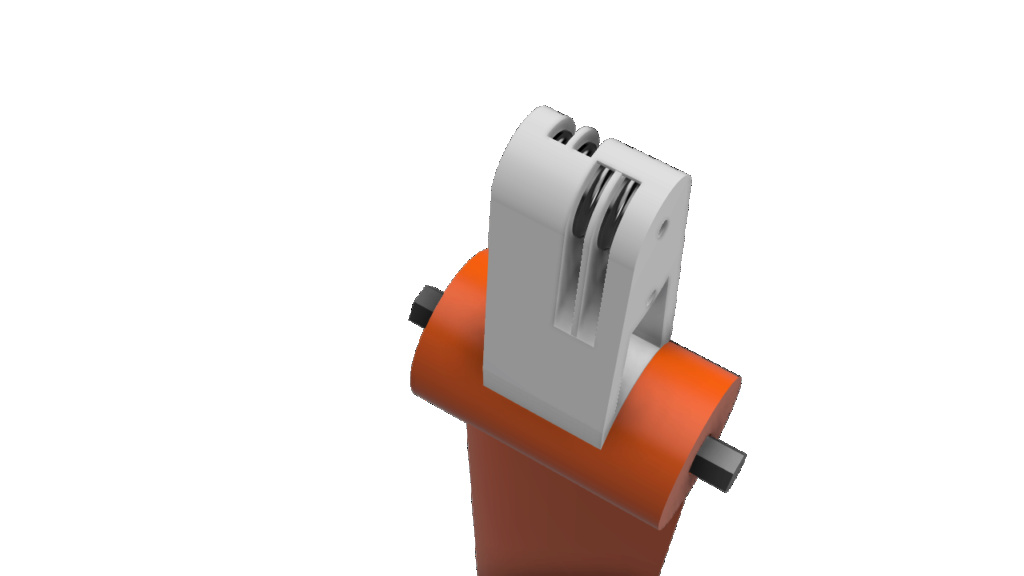

un barre de liaison avec les billes des rotules imprimé en même temps que les chapes, je n'y croyais pas quand je l'ai dessiné et lancé l'impression, mais c'est plus que concluant, j'ai a peine plus de jeu que sur des rotule de voiture rc et la résistance est largement suffisante pour le système de barre, on pourrai même aller a faire des barre de liaison pour des bateau bien plus gros en adaptant les dimensions

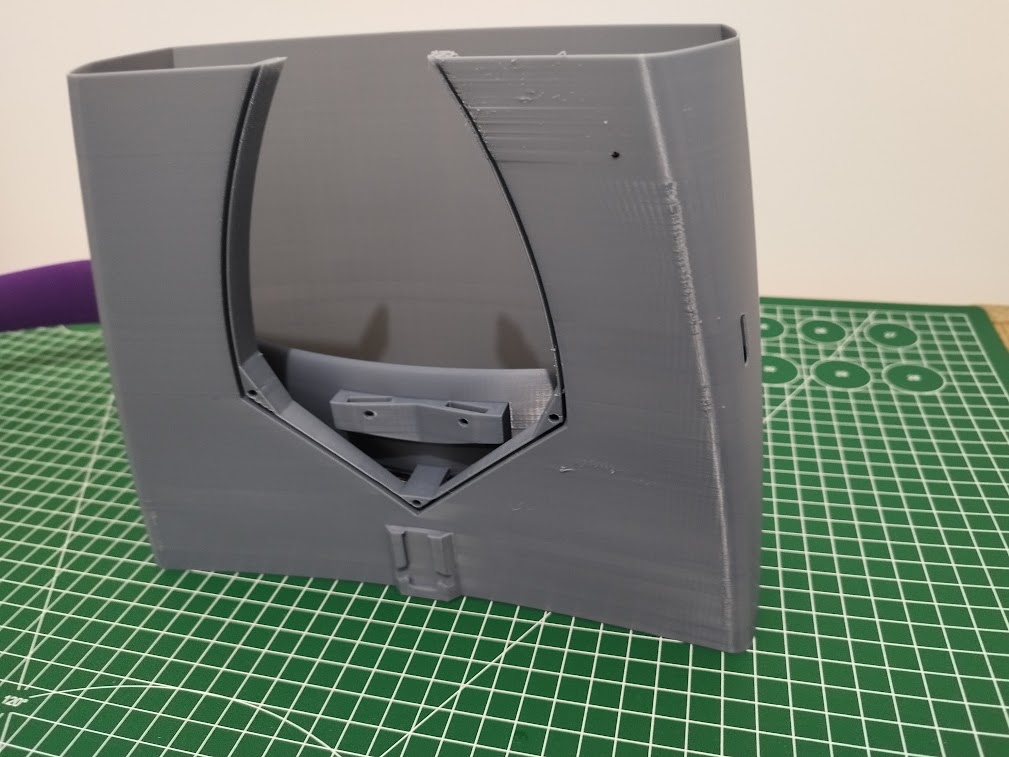

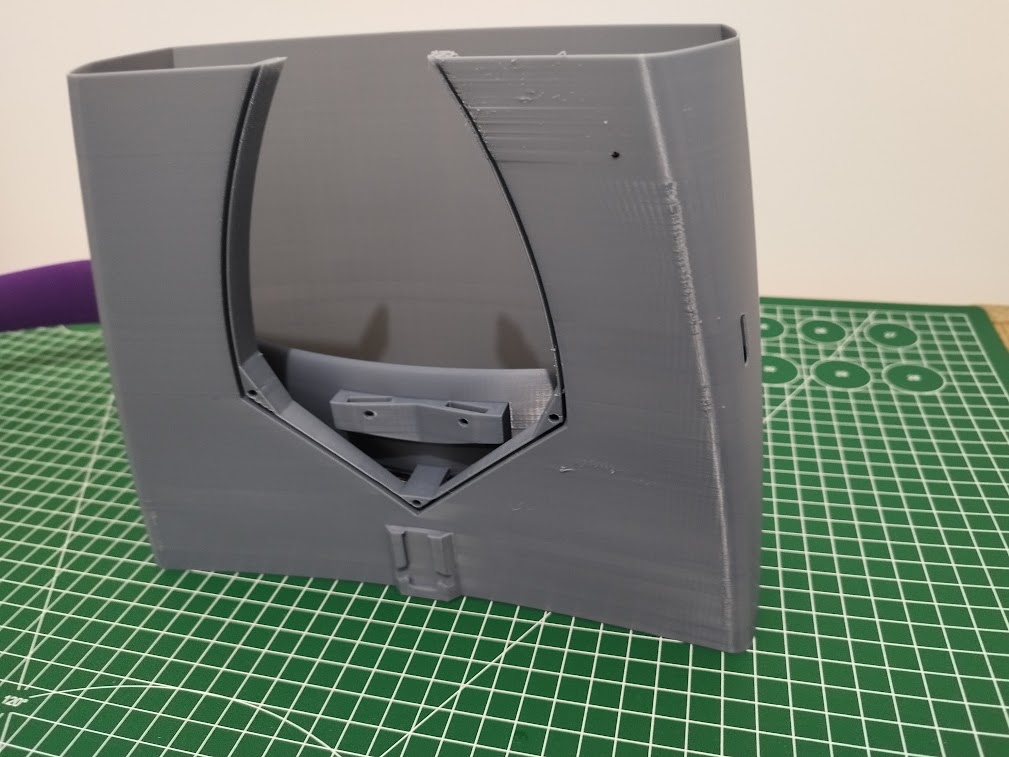

la section de la coque qui intègre l’épontille et le puits de foil, mais c'est un échec, je doit faire quelques ajustement pour que l'impression sorte bien

il me reste a modélisé:

-le bulbe, j’hésite entre imprimer un bulbe creux démontable que je remplirais de grenaille, ou un bulbe que j'utiliserais ensuit pour faire un moule en plâtre pour couler du plomb,

la première solution serai plus simple à mettre en œuvre et sera surement plus judicieuse pour faire les essais de leste mais sera moins hydrodynamique car sera plus volumineux a poids égale qu'un bulbe en plomb coulé

-le gréement, j'ai bien modélisé un mat que j'ai imprimé mais la je pense que je vais devoir intégré un tube en carbone dans les profiles, je vais quand meme finir de grée ce mat que -j'ai imprimé avec un système de barre de flèche qui pourrai peu être marché

l’intégration de l’électronique, mais ça, ça attendra le dernier moment car un ami prof en électrotechnique veux que je lui passe le fichier 3D pour que ses élèves fasse l’intégration électro de leur coté

-le Roof qui doit servir de capot, j'avais bien modélisé un roof sur ma v1, mais il n'irai pas sur la v2 qui a une ouverture modifié.

- les voiles, une GV à corne et une voile d'avant bômée qui sera prise sur le bout dehors pour avancé le centre vélique au maximum. elles seront contrôlées par le même treuil, par contre a ce niveau la je ne sais pas encore comment les fabriquées, je n'ai jamais fait de voile de bateau RC. j'ai bien pensé a les imprimés mais je ne suis pas sur que ce soit viable (ceci dit j'ai deja pensé a une aile rigide comme celle des AC72, mais ca sera pour un futur projet que j'ai deja en tête

(ceci dit j'ai deja pensé a une aile rigide comme celle des AC72, mais ca sera pour un futur projet que j'ai deja en tête  )

)

On en a parlé sur le sujet de ma présentation, le devis de poids, le but sera de le sortir à la fin a moins de 1.8kg en ordre de marche, pour cela je vais allongé le voile de quille et réduire le poids du bulbe. la quille pendulaire, la stabilité de forme importante sur ce type de carène + les foils qui font du couple de redressement devrais, je l’espère, permettre au bateau de gardé suffisamment de puissance. après je n’espère pas le faire sortir par 20/30 noeuds de vent c'est évident!

comme dit dans ma présentation, je lance ce sujet pour suivre l'avancé de mon IMOCA conçu pour être imprimé en 3D.

mon but est de cherché les limites de cette technologie qui, je pense, peu donné un énorme coup de booste pour toute les personnes qui, comme moi, aime concevoir et fabriquer, mais n'ont que peu de temps à consacré à un travail fastidieux en atelier. Combien de projet on été commencer puis avorté faute à la lassitude d'un projet qui s’étale sur de nombreux mois voir année? de cout de fabrication exponentielle et la difficulté de trouvé LA pièce d’accastillage qui manque car l'emplacement prévu à la base a une forme à la con.

pour le moment la conception sur ordinateur doit représenté environ 80h de dessin (principalement le soir après avoir couché le petit!), j'en suis a la V2, la V1 avait à peu près les mêmes lignes mais avait pas mal de défaut, il était donc plus simple de recommencer de la forme de base pour un V2 plus complet sans les erreurs de la première version

voici ou j'en suis pour le moment, le dessin est fini a 90%, on ne le vois pas bien sur les images, mais il y a un tres gros boulot a l'interieur de la coque sur les assemblage des différents pièces, les cloisons et renfort interne qui sont déjà intégré etc...

j'ai déjà imprimé:

un foil et une première version de la quille pour faire des teste de rigidité et de portance depuis un hors bord (j'en ai profité pour sortir la famille

une etrave mais qui sera réimprimé pour amélioré le fixation du bout dehors (cette version aurait laisser passer de l'eau par la fixation)

un barre de liaison avec les billes des rotules imprimé en même temps que les chapes, je n'y croyais pas quand je l'ai dessiné et lancé l'impression, mais c'est plus que concluant, j'ai a peine plus de jeu que sur des rotule de voiture rc et la résistance est largement suffisante pour le système de barre, on pourrai même aller a faire des barre de liaison pour des bateau bien plus gros en adaptant les dimensions

la section de la coque qui intègre l’épontille et le puits de foil, mais c'est un échec, je doit faire quelques ajustement pour que l'impression sorte bien

il me reste a modélisé:

-le bulbe, j’hésite entre imprimer un bulbe creux démontable que je remplirais de grenaille, ou un bulbe que j'utiliserais ensuit pour faire un moule en plâtre pour couler du plomb,

la première solution serai plus simple à mettre en œuvre et sera surement plus judicieuse pour faire les essais de leste mais sera moins hydrodynamique car sera plus volumineux a poids égale qu'un bulbe en plomb coulé

-le gréement, j'ai bien modélisé un mat que j'ai imprimé mais la je pense que je vais devoir intégré un tube en carbone dans les profiles, je vais quand meme finir de grée ce mat que -j'ai imprimé avec un système de barre de flèche qui pourrai peu être marché

l’intégration de l’électronique, mais ça, ça attendra le dernier moment car un ami prof en électrotechnique veux que je lui passe le fichier 3D pour que ses élèves fasse l’intégration électro de leur coté

-le Roof qui doit servir de capot, j'avais bien modélisé un roof sur ma v1, mais il n'irai pas sur la v2 qui a une ouverture modifié.

- les voiles, une GV à corne et une voile d'avant bômée qui sera prise sur le bout dehors pour avancé le centre vélique au maximum. elles seront contrôlées par le même treuil, par contre a ce niveau la je ne sais pas encore comment les fabriquées, je n'ai jamais fait de voile de bateau RC. j'ai bien pensé a les imprimés mais je ne suis pas sur que ce soit viable

On en a parlé sur le sujet de ma présentation, le devis de poids, le but sera de le sortir à la fin a moins de 1.8kg en ordre de marche, pour cela je vais allongé le voile de quille et réduire le poids du bulbe. la quille pendulaire, la stabilité de forme importante sur ce type de carène + les foils qui font du couple de redressement devrais, je l’espère, permettre au bateau de gardé suffisamment de puissance. après je n’espère pas le faire sortir par 20/30 noeuds de vent c'est évident!

Hedd- Messages : 34

Date d'inscription : 20/08/2023

Re: Impression 3D et VRC? on commence par un IMOCA

Re: Impression 3D et VRC? on commence par un IMOCA

beau boulot.

une question, quel outil CAO utilises tu ?

une question, quel outil CAO utilises tu ?

Nefertum- Messages : 334

Date d'inscription : 10/05/2015

Age : 51

Localisation : Breuillet (91)

Re: Impression 3D et VRC? on commence par un IMOCA

Re: Impression 3D et VRC? on commence par un IMOCA

j'utilise Fusion 360 pour la modélisation, j'avais commencer par FreeCad mais je trouve que Fusion est plus agréable a utilisé.

Hedd- Messages : 34

Date d'inscription : 20/08/2023

Re: Impression 3D et VRC? on commence par un IMOCA

Re: Impression 3D et VRC? on commence par un IMOCA

bon pas mal de dessin depuis la dernière fois, j'ai reprit plusieurs point et même recommencer (encore) une bonne partie du dessin, c'est donc un V3.

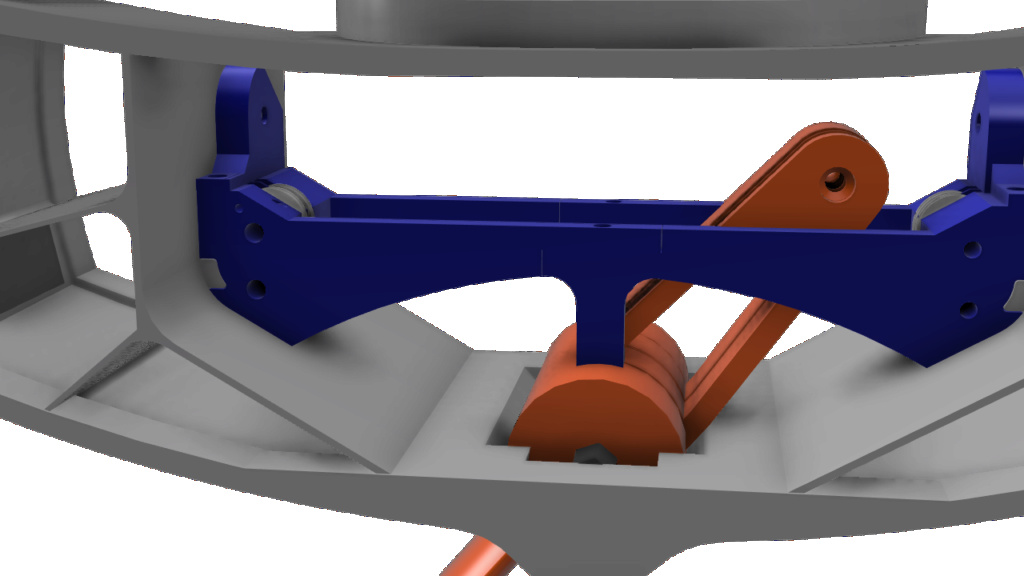

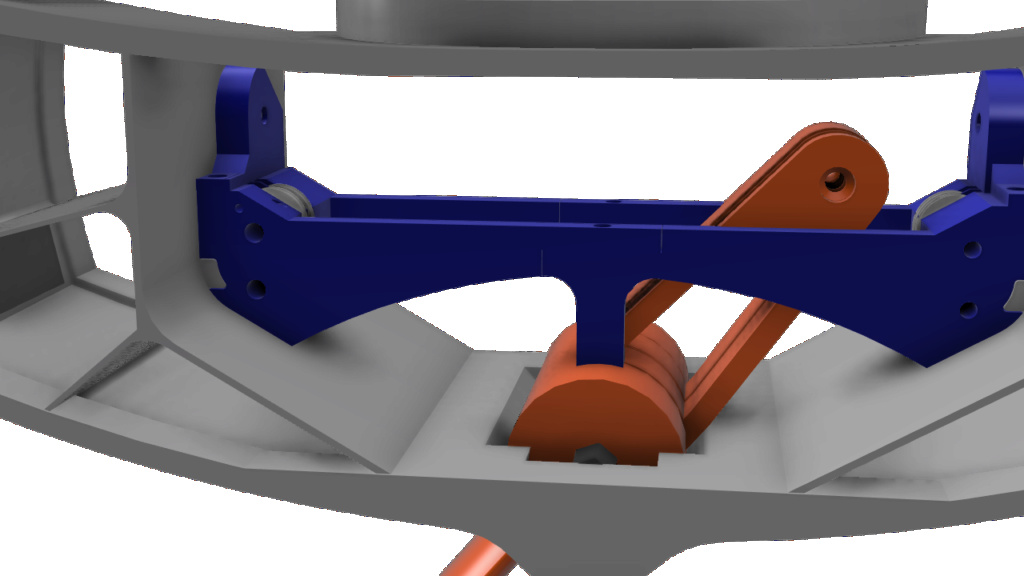

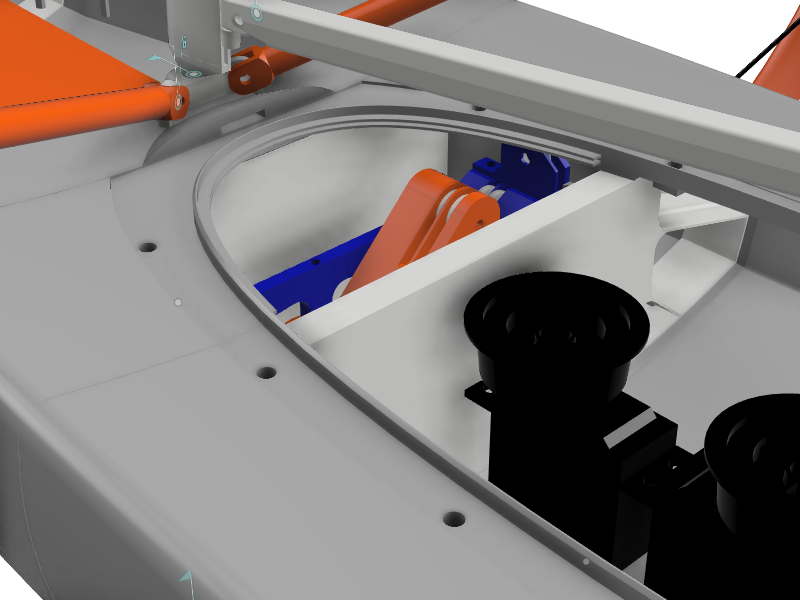

le systeme de foils est fini, il me reste a modelisé le sero et le bras specifique qui sera monté pour bougé les foils, le mouvement sera unique, quand un foil est complétement sortie, l'autre sera complétement renté.

j'ai aussi fait beaucoup de modif sur la coque en général, dans le but de rendre imprimable les différentes section sans support ou presque, de modifier le cockpit qui avais une forme qui ne me plaisait pas et d’agrandir l'ouverture pour un meilleur accès au système de quille pendulaire

j'ai d’ailleurs fini de modélisé et d'imprimé la quille, le voile fait 28cm, 9 de plus par rapport a l’échelle dans le but d’allégé le bulbe en gardant le même couple de redressement. pour le moment j'ai un bulbe qui je vais remplir de grenaille de plomb, plus simple de testé le leste a utilisé.

le systeme de poulie est une piece a part, tres simple a monté/demonté, ca me permet de sortir le voile de quille en une seul piece

j'ai aussi fini le système de palan qui se logera a l’intérieur du puits de quille (la pièce bleu), il est conçu pour appuyé sur la cloison au vent et non de tirer une quelconque fixation sous le vent, ca permet une meilleur répartition des efforts et donc une pièce plus légère, elle sort a 25 g sans la visserie, elle est maintenu en place par un système d'ergo.

les roulement pour la quille devais être des 608zz, mais ils se sont perdu a la poste! j'ai donc modélisé et imprimé des roulements a la bonne dimension, je ne les monterais pas sur un skate! mais pour le voilier c'est largement suffisant, 15g de gagné! et vu qu'ils sont imergé, ils ne compteront quasiment pas dans le poids du bateau contrairement a des roulement en acier

j'ai aussi imprimé un mat en PLA LW de 115cm, c'est un PLA ultra léger

utilisé pour les avions rc, le soucis, c'est qu'il est assez fragile, pour avoir un mat je pense assez solide pour supporté des condition de vent faible a medium, j'ai du faire un système de barre de flèche autoportante (comme sur les vrai cata) avec 4 étage de barre de flèche

le mat sort a 51g tout equipé

pour le fun je vais le testé mais il sera remplacé par un mat avec un tube en carbone a l’intérieur!

le systeme de foils est fini, il me reste a modelisé le sero et le bras specifique qui sera monté pour bougé les foils, le mouvement sera unique, quand un foil est complétement sortie, l'autre sera complétement renté.

j'ai aussi fait beaucoup de modif sur la coque en général, dans le but de rendre imprimable les différentes section sans support ou presque, de modifier le cockpit qui avais une forme qui ne me plaisait pas et d’agrandir l'ouverture pour un meilleur accès au système de quille pendulaire

j'ai d’ailleurs fini de modélisé et d'imprimé la quille, le voile fait 28cm, 9 de plus par rapport a l’échelle dans le but d’allégé le bulbe en gardant le même couple de redressement. pour le moment j'ai un bulbe qui je vais remplir de grenaille de plomb, plus simple de testé le leste a utilisé.

le systeme de poulie est une piece a part, tres simple a monté/demonté, ca me permet de sortir le voile de quille en une seul piece

j'ai aussi fini le système de palan qui se logera a l’intérieur du puits de quille (la pièce bleu), il est conçu pour appuyé sur la cloison au vent et non de tirer une quelconque fixation sous le vent, ca permet une meilleur répartition des efforts et donc une pièce plus légère, elle sort a 25 g sans la visserie, elle est maintenu en place par un système d'ergo.

les roulement pour la quille devais être des 608zz, mais ils se sont perdu a la poste! j'ai donc modélisé et imprimé des roulements a la bonne dimension, je ne les monterais pas sur un skate! mais pour le voilier c'est largement suffisant, 15g de gagné! et vu qu'ils sont imergé, ils ne compteront quasiment pas dans le poids du bateau contrairement a des roulement en acier

j'ai aussi imprimé un mat en PLA LW de 115cm, c'est un PLA ultra léger

utilisé pour les avions rc, le soucis, c'est qu'il est assez fragile, pour avoir un mat je pense assez solide pour supporté des condition de vent faible a medium, j'ai du faire un système de barre de flèche autoportante (comme sur les vrai cata) avec 4 étage de barre de flèche

le mat sort a 51g tout equipé

pour le fun je vais le testé mais il sera remplacé par un mat avec un tube en carbone a l’intérieur!

Hedd- Messages : 34

Date d'inscription : 20/08/2023

Re: Impression 3D et VRC? on commence par un IMOCA

Re: Impression 3D et VRC? on commence par un IMOCA

Bonjour,

Superbe.

Aussi joli en conception, sur les captures d’écran > qu’en réel sur la table d’impression 3D.

Le mât : Superbe pièce, autant que le système mécanique d’inclinaison de la quille.

En revanche , pour connaître quelques réalisations 3D chez un ami , et quelque soit le type, la qualité des fils utilisés, impossible d’imaginer des résistances à la flexion du plastique compatibles avec les efforts passants :

- dans la quille.

- dans la tête de quille.

- dans le mât , le gréement.

Car par expérience, sur nos équipements voiliers radio commandés carbone epoxy, souvent optimisés avec des sections (épaisseur de carbone) tout de même conséquentes; Avec Infine, malgré tout, des flexions et torsions résiduelles pas négligeables , je n’ose pas imaginer avec les matières tendres type ABS issues de la 3D.

Ton bateau est assez petit… heureusement, mais les contraintes vont tous de même d’ébouler généreusement !! A surveiller.

Je devine qu’il sera très probablement nécessaire de ré équiper ce joli bateau avec quelques pièces en carbone.

Mais ! Félicitations encore pour la maîtrise , dessin CAO et réalisation 3D.

Oceanco

Superbe.

Aussi joli en conception, sur les captures d’écran > qu’en réel sur la table d’impression 3D.

Le mât : Superbe pièce, autant que le système mécanique d’inclinaison de la quille.

En revanche , pour connaître quelques réalisations 3D chez un ami , et quelque soit le type, la qualité des fils utilisés, impossible d’imaginer des résistances à la flexion du plastique compatibles avec les efforts passants :

- dans la quille.

- dans la tête de quille.

- dans le mât , le gréement.

Car par expérience, sur nos équipements voiliers radio commandés carbone epoxy, souvent optimisés avec des sections (épaisseur de carbone) tout de même conséquentes; Avec Infine, malgré tout, des flexions et torsions résiduelles pas négligeables , je n’ose pas imaginer avec les matières tendres type ABS issues de la 3D.

Ton bateau est assez petit… heureusement, mais les contraintes vont tous de même d’ébouler généreusement !! A surveiller.

Je devine qu’il sera très probablement nécessaire de ré équiper ce joli bateau avec quelques pièces en carbone.

Mais ! Félicitations encore pour la maîtrise , dessin CAO et réalisation 3D.

Oceanco

Oceanco- Messages : 217

Date d'inscription : 24/01/2022

Age : 62

Localisation : La Baule

Re: Impression 3D et VRC? on commence par un IMOCA

Re: Impression 3D et VRC? on commence par un IMOCA

Oceanco a écrit:Bonjour,

Superbe.

Aussi joli en conception, sur les captures d’écran > qu’en réel sur la table d’impression 3D.

Le mât : Superbe pièce, autant que le système mécanique d’inclinaison de la quille.

En revanche , pour connaître quelques réalisations 3D chez un ami , et quelque soit le type, la qualité des fils utilisés, impossible d’imaginer des résistances à la flexion du plastique compatibles avec les efforts passants :

- dans la quille.

- dans la tête de quille.

- dans le mât , le gréement.

Car par expérience, sur nos équipements voiliers radio commandés carbone epoxy, souvent optimisés avec des sections (épaisseur de carbone) tout de même conséquentes; Avec Infine, malgré tout, des flexions et torsions résiduelles pas négligeables , je n’ose pas imaginer avec les matières tendres type ABS issues de la 3D.

Ton bateau est assez petit… heureusement, mais les contraintes vont tous de même d’ébouler généreusement !! A surveiller.

Je devine qu’il sera très probablement nécessaire de ré équiper ce joli bateau avec quelques pièces en carbone.

Mais ! Félicitations encore pour la maîtrise , dessin CAO et réalisation 3D.

Oceanco

Merci

pour le mat, il est jolie mais j'ai reçu le tube en carbone pour faire un mat qui sera plus résistant, celui en PLA-LW devrait résisté par temps calme mais c'est tout

pour la quille par contre je n'ai pas peur des forces de flexion, j'ai déjà imprimé plusieurs profil de quille pour faire des testes. Le premier faisait 15mm d’épaisseur , il est toujours a mon boulot, personne n'a réussi a le casser! la quille définitive est bien plus fine, 8mm, elle est très résistante aussi, idem pour le système de poulie.

meme les foil, il ne font que 6mm d’épaisseur, mais il son résisté a un run a 15 nœuds sur mon hors bord, sans bronché.

la ou j'ai encore une inconnu, c'est le gréement, et plus particulièrement les cadènes d’outrigger et les outrigger, j'ai bien renforcé le truc, en optimisant la forme pour qu'elles tire pile dans la bonne direction, en utilisant du PETG renforcé au carbone etc..., mais il est difficile de calculé la force qu'il y aura

bon après le bateau ne devrait pas dépasser les 2kg pour 95 cm (ceci dit j'ai déjà en tête un trimaran de 160cm comme prochain projet

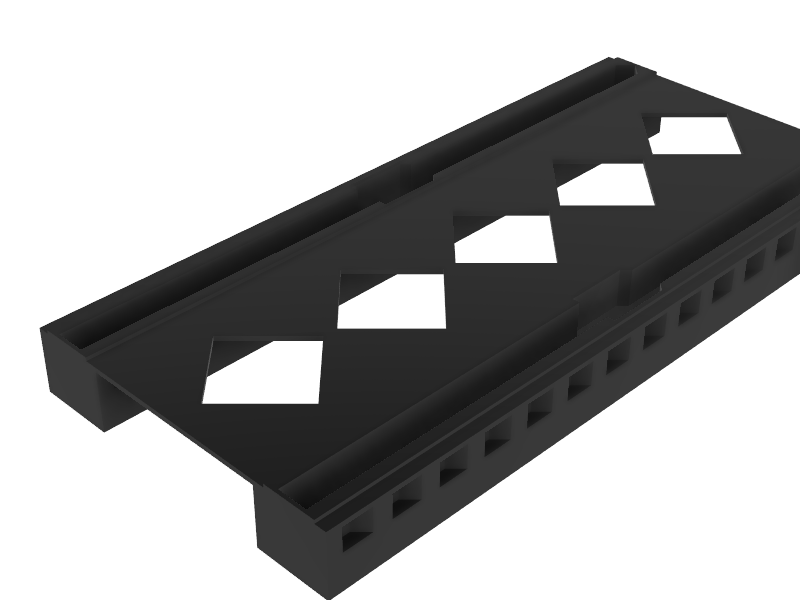

bon après je suis un hyper optimiste dans l'impression 3D, ma réalisation du jour, un boitier US Box, je me suis mit au WingFoil cette été et je suis en train de modifier ma planche de surf qui a 20 ans pour y monté mon foil de 85cm de haut! j'ai renforcé l’arrière du surf avec du CP et je vais y inséré ce rail qui est en train de s’imprimer pour y fixé le foil

je vous dit ce weekend si l'impression 3D est solide

Hedd- Messages : 34

Date d'inscription : 20/08/2023

Re: Impression 3D et VRC? on commence par un IMOCA

Re: Impression 3D et VRC? on commence par un IMOCA

Je suppose que tu suis le groupe Facebook sur la 3D RC

IMOCA 3D

https://www.facebook.com/1137573175/videos/pcb.1947387065420453/10222375815641052

IMOCA 3D

https://www.facebook.com/1137573175/videos/pcb.1947387065420453/10222375815641052

nogentais- Messages : 35

Date d'inscription : 10/05/2015

Localisation : Nogent sur Marne

Re: Impression 3D et VRC? on commence par un IMOCA

Re: Impression 3D et VRC? on commence par un IMOCA

nogentais a écrit:

Je suppose que tu suis le groupe Facebook sur la 3D RC

je n'ai plus facebook depuis que je me suis fait piraté mon compte il y a bien deux ans de ça, donc non je n'avais pas connaissance de ce type de projet, tu les connais?

d'aillieur je suis sur la modélisation du système de barre, je voie sur la photo de ce voilier que les servo depasse sur le pont, il n'y a pas de soucis de fiabilité avec l'eau qui peu entrer dans la tête du servo?

Hedd- Messages : 34

Date d'inscription : 20/08/2023

Re: Impression 3D et VRC? on commence par un IMOCA

Re: Impression 3D et VRC? on commence par un IMOCA

Bonjour tout le monde,

Il y a bien longtemps que je n'étais pas passé par ici, je prend donc le train en marche.

Un grand bravo à toi Hedd pour ce beau boulot et un grand merci pour le partage d'expérience. Je vais suivre le sujet de très près et certainement pas mal te questionner.

Les foils: tu les as modélisé sous Fusion360 ? à partir d'un modèle ?

Perso, je suis sous Freecad et je galère un peu pour les foils..

La quille pendulaire: comment réalises-tu l'étanchéité du système ?

Le mat: même si le profil est sympa, oublies le PLA-LW ou même tout autre plastique chargé carbone, ça flambera à la première survente.

Il y a bien longtemps que je n'étais pas passé par ici, je prend donc le train en marche.

Un grand bravo à toi Hedd pour ce beau boulot et un grand merci pour le partage d'expérience. Je vais suivre le sujet de très près et certainement pas mal te questionner.

Les foils: tu les as modélisé sous Fusion360 ? à partir d'un modèle ?

Perso, je suis sous Freecad et je galère un peu pour les foils..

La quille pendulaire: comment réalises-tu l'étanchéité du système ?

Le mat: même si le profil est sympa, oublies le PLA-LW ou même tout autre plastique chargé carbone, ça flambera à la première survente.

Pascalou- Messages : 339

Date d'inscription : 18/04/2019

Age : 62

Localisation : Toulouse Sud

Re: Impression 3D et VRC? on commence par un IMOCA

Re: Impression 3D et VRC? on commence par un IMOCA

salut

oui j'ai modélise les foils et même tout le bateau sous fusion 360, je suis partie de l'imoca BIOTHERM pour la forme général, juste en insérant deux image pour les proportions de la coque, ensuite j'ai tout fait a partir de mes connaissances. j'ai une longue expérience dans les voiliers en taille réel, autant en navigation qu'en fabrication, j’essaie donc de transposer mes connaissances au modèle réduit.

j'avais commencé mes premiers projet de modélisation sous freecad, tu peux sans trop de soucis faire un bateau comme celui ci mais je préfère l'interface de fusion. si tu veux plus d'info sur la façon de modélisé les foils n’hésite pas!

pour la quille, elle n'est pas étanche, comme sur les vrais!

le système de palan bleu et la tête de quille sont dans un compartiment étanche au milieu de la coque, il n'y aura que deux trous pour laisser passer les bouts des palans

pour le mat c'est un délire que je me suis fait, mais c'est sur qu'il ne tiendra pas en cas de survente, mais il est jolie

j'ai trouvé sur internet des tube en carbone pour pas trop cher, j'ai prit du tube en 8x7mm a 17g le mètre, j'y ai imprimé un profil en PLA LW pour gardé un mat ail, ca marche nickel, c'est plus léger et bien plus solide, le nouveau mat fait 125 cm pour collé a l’échelle et n'a pas besoin de barre de flèche.

je vais même gardé les chute de tube pour les outrigger, en pla ca fonctionne très bien, mais c'est plus jolie et léger avec les bouts de tube

j'ai pas mal avance sur le projet, je ferrai un pose avec les avancé dans pas longtemps, je viens aussi de finir d'imprimé une coques teste, elle ma permit de testé les paramètre d'impression et une fois assemblé de faire la répartition du poids de l'electro

ca ma aussi permit de finir une vieille bobine de petg de mauvaise qualité qui trainais

oui j'ai modélise les foils et même tout le bateau sous fusion 360, je suis partie de l'imoca BIOTHERM pour la forme général, juste en insérant deux image pour les proportions de la coque, ensuite j'ai tout fait a partir de mes connaissances. j'ai une longue expérience dans les voiliers en taille réel, autant en navigation qu'en fabrication, j’essaie donc de transposer mes connaissances au modèle réduit.

j'avais commencé mes premiers projet de modélisation sous freecad, tu peux sans trop de soucis faire un bateau comme celui ci mais je préfère l'interface de fusion. si tu veux plus d'info sur la façon de modélisé les foils n’hésite pas!

pour la quille, elle n'est pas étanche, comme sur les vrais!

le système de palan bleu et la tête de quille sont dans un compartiment étanche au milieu de la coque, il n'y aura que deux trous pour laisser passer les bouts des palans

pour le mat c'est un délire que je me suis fait, mais c'est sur qu'il ne tiendra pas en cas de survente, mais il est jolie

j'ai trouvé sur internet des tube en carbone pour pas trop cher, j'ai prit du tube en 8x7mm a 17g le mètre, j'y ai imprimé un profil en PLA LW pour gardé un mat ail, ca marche nickel, c'est plus léger et bien plus solide, le nouveau mat fait 125 cm pour collé a l’échelle et n'a pas besoin de barre de flèche.

je vais même gardé les chute de tube pour les outrigger, en pla ca fonctionne très bien, mais c'est plus jolie et léger avec les bouts de tube

j'ai pas mal avance sur le projet, je ferrai un pose avec les avancé dans pas longtemps, je viens aussi de finir d'imprimé une coques teste, elle ma permit de testé les paramètre d'impression et une fois assemblé de faire la répartition du poids de l'electro

ca ma aussi permit de finir une vieille bobine de petg de mauvaise qualité qui trainais

Hedd- Messages : 34

Date d'inscription : 20/08/2023

Re: Impression 3D et VRC? on commence par un IMOCA

Re: Impression 3D et VRC? on commence par un IMOCA

Hedd a écrit:nogentais a écrit:

Je suppose que tu suis le groupe Facebook sur la 3D RC

je n'ai plus facebook depuis que je me suis fait piraté mon compte il y a bien deux ans de ça, donc non je n'avais pas connaissance de ce type de projet, tu les connais?

d'aillieur je suis sur la modélisation du système de barre, je voie sur la photo de ce voilier que les servo depasse sur le pont, il n'y a pas de soucis de fiabilité avec l'eau qui peu entrer dans la tête du servo?

Je ne connais pas le concepteur, mais il y a de nombreuses photos de son projet, tu peux aisément recréer un compte

nogentais- Messages : 35

Date d'inscription : 10/05/2015

Localisation : Nogent sur Marne

Re: Impression 3D et VRC? on commence par un IMOCA

Re: Impression 3D et VRC? on commence par un IMOCA

alors petit retour sur mon rail en impression 3D

Pour les sceptique du plastique, CA A MARCHE DU FEU DE DIEUX

une session complete de wake foil tiré par un zodiac, 75 kg sur la planche, même au pumping qui met énormément de contrainte sur les fixations du foil ça n'a pas bronché

pour info, il s’agit donc de deux rail type US box que j'ai relier pour facilité le montage, ils font 270mm de long sur 100mm de large, la pièce pèse 90g et est fait en PETG

PS: on dit rien sur la qualité du montage, j'ai renforcé ma planche de surf de quand j'avais 12 ans avec deux CP de 15mm, le tout coller a la colle polyester sans fibre, c'est du ultra vite fait

PS 2 : j'imprime le proto de l'imoca les photos arrive dans quelques temps

Hedd a écrit:

bon après je suis un hyper optimiste dans l'impression 3D, ma réalisation du jour, un boitier US Box, je me suis mit au WingFoil cette été et je suis en train de modifier ma planche de surf qui a 20 ans pour y monté mon foil de 85cm de haut! j'ai renforcé l’arrière du surf avec du CP et je vais y inséré ce rail qui est en train de s’imprimer pour y fixé le foil

je vous dit ce weekend si l'impression 3D est solide

Pour les sceptique du plastique, CA A MARCHE DU FEU DE DIEUX

une session complete de wake foil tiré par un zodiac, 75 kg sur la planche, même au pumping qui met énormément de contrainte sur les fixations du foil ça n'a pas bronché

pour info, il s’agit donc de deux rail type US box que j'ai relier pour facilité le montage, ils font 270mm de long sur 100mm de large, la pièce pèse 90g et est fait en PETG

PS: on dit rien sur la qualité du montage, j'ai renforcé ma planche de surf de quand j'avais 12 ans avec deux CP de 15mm, le tout coller a la colle polyester sans fibre, c'est du ultra vite fait

PS 2 : j'imprime le proto de l'imoca les photos arrive dans quelques temps

Hedd- Messages : 34

Date d'inscription : 20/08/2023

Re: Impression 3D et VRC? on commence par un IMOCA

Re: Impression 3D et VRC? on commence par un IMOCA

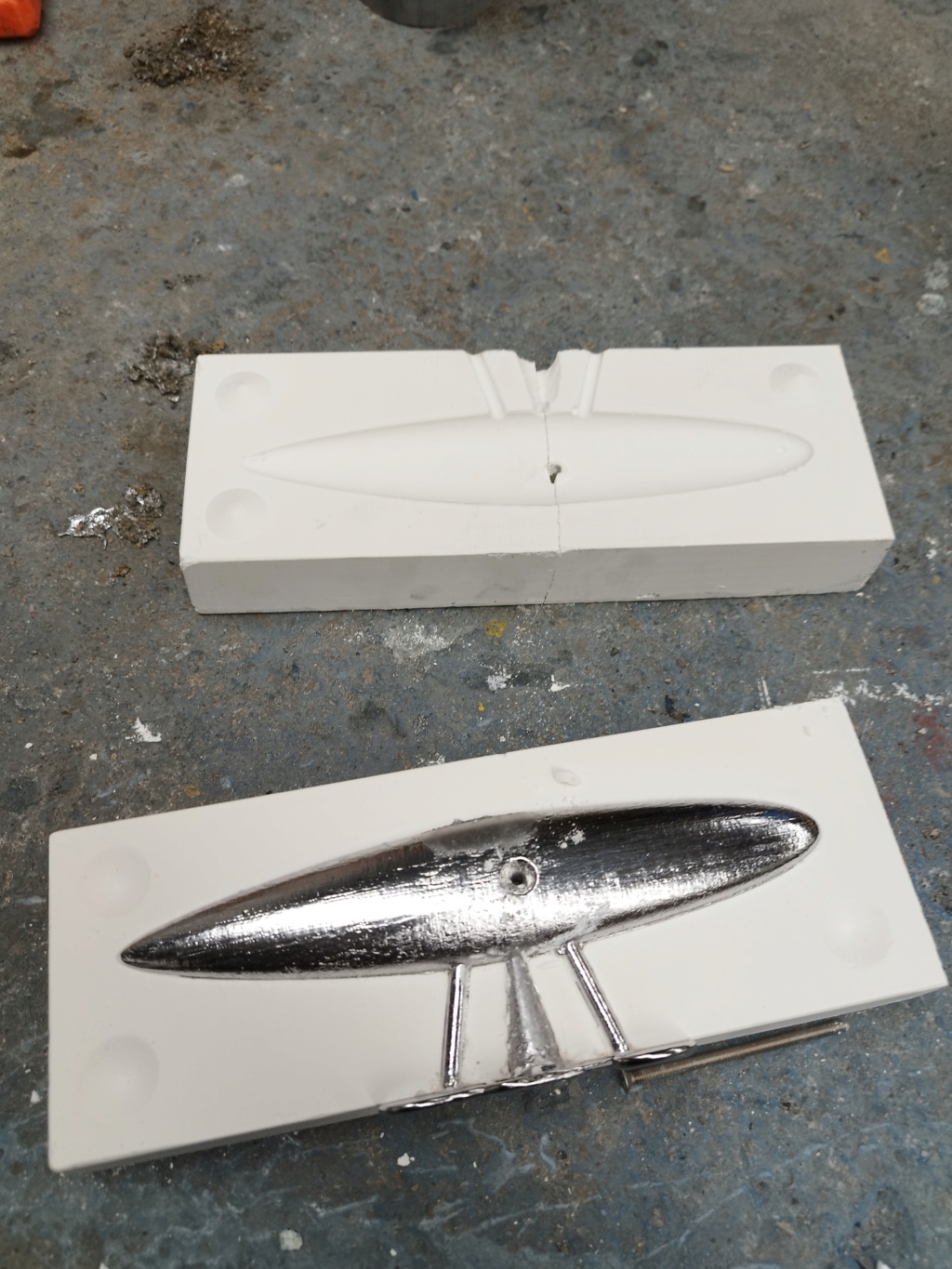

joli moule en plâtre.

on pourrait éventuellement avoir aussi des évents aux extrémités du bulbe.

attention aussi au bon séchage du plâtre avant de mettre du métal en fusion dedans afin de limiter les risques.

on pourrait éventuellement avoir aussi des évents aux extrémités du bulbe.

attention aussi au bon séchage du plâtre avant de mettre du métal en fusion dedans afin de limiter les risques.

Nefertum- Messages : 334

Date d'inscription : 10/05/2015

Age : 51

Localisation : Breuillet (91)

Re: Impression 3D et VRC? on commence par un IMOCA

Re: Impression 3D et VRC? on commence par un IMOCA

Nefertum a écrit:joli moule en plâtre.

on pourrait éventuellement avoir aussi des évents aux extrémités du bulbe.

attention aussi au bon séchage du plâtre avant de mettre du métal en fusion dedans afin de limiter les risques.

il y sons sur la 1 er photos il a était coulé en 1 seul morceau

sur le 2eme je l'ai fait en 2 partie et comblé avec du plomb a l'assemblage

Re: Impression 3D et VRC? on commence par un IMOCA

Re: Impression 3D et VRC? on commence par un IMOCA

salut

merci Manu pour le partage des photos, sur tes conseil je vais imprimé un moule qui me permettra de couler le moule en plâtre pour le bulbe, mais je n'en suis pas tout a fait la.

en attendant j'ai quand même pas mal avancé sur le projet :

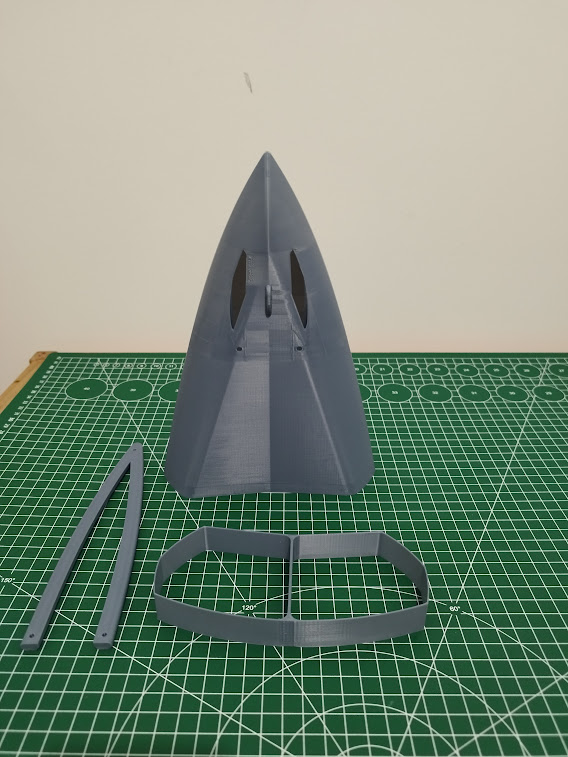

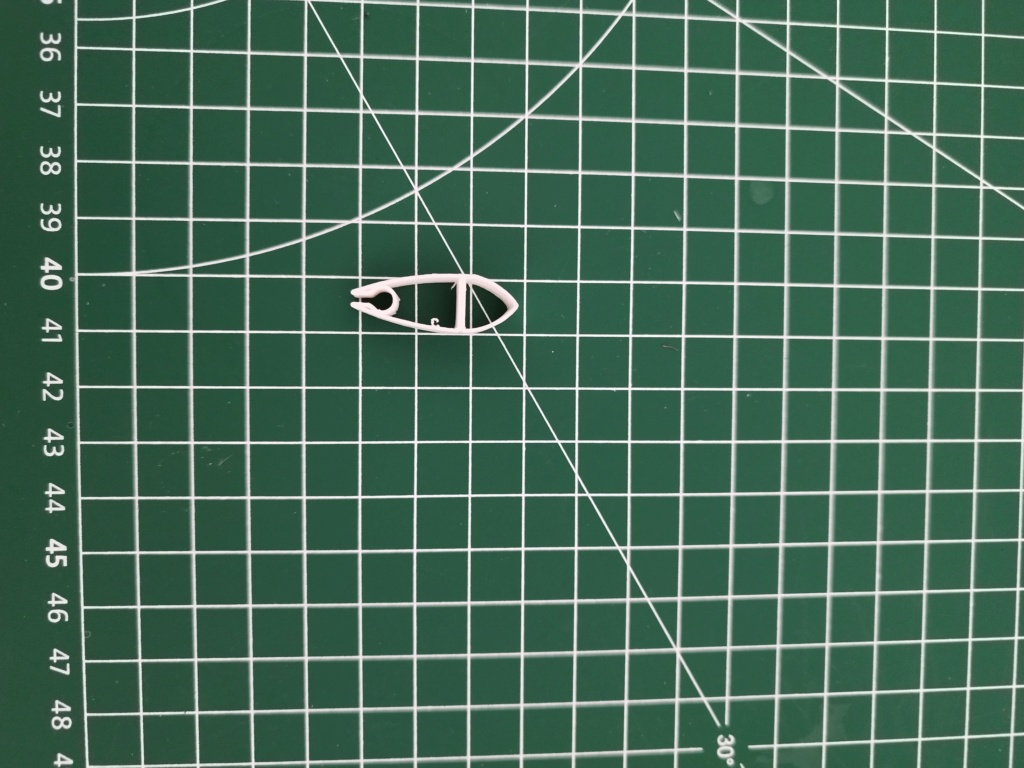

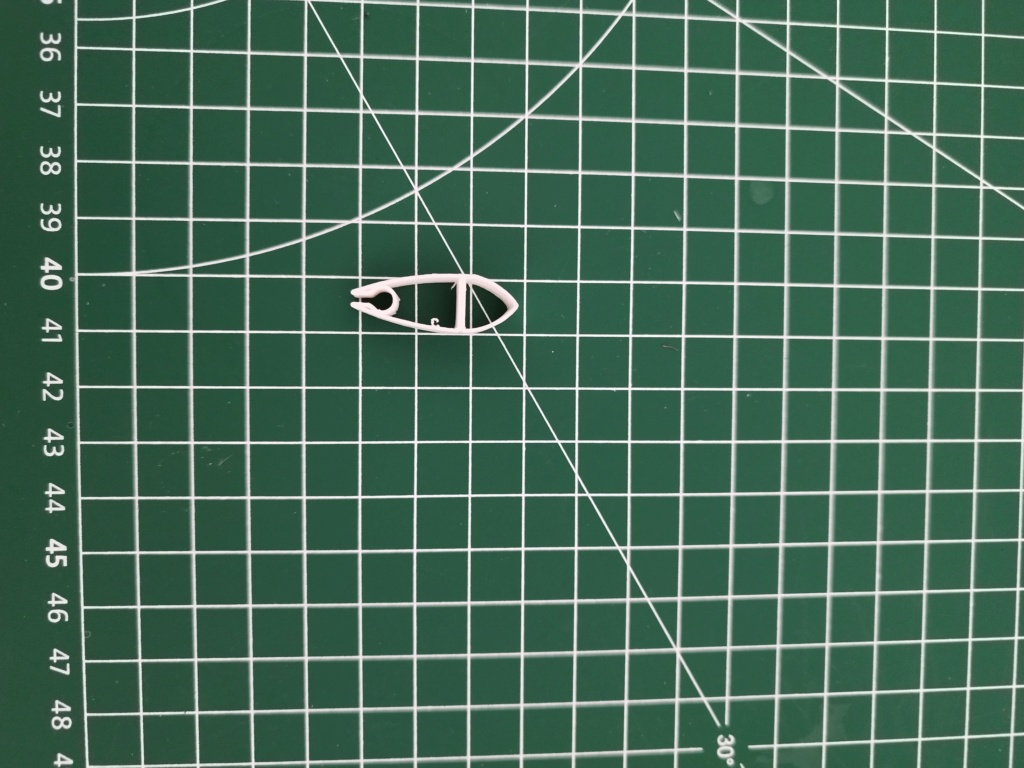

j'ai donc imprimé mon premier proto et je l'ai assemblé, je n'ai pas eu de réel souci a part un soucis de jeu d'assemblage sur le système de quille, 5 minute de modélisation et 30 min d'impression plus tard et c’était réglé!

En pièce :

le système de quille assemble :

le proto assemblé :

j'ai ensuite avancé sur la modélisation du circuit d'ecoute, je suis partie sur un boucle, une drosse qui sort du treuil, fait le tours du bateau et revient au treuil, comme ca il n'y a jamais de mou et le treuil ne risque pas de s'emmêler, les écoutes seront fixe sur cette drosse qui par son mouvement bordera ou choquera les voiles. la difficulté était de trouvé un section de 32cm mini entre deux poulies pour accroché les écoutes!

la bouche est modélisé en jaune, et la boucle sera fixé sur la portion indiquer par la flèche noir, j'ai 42 cm de débattement!

il s’agit de la v1 du système, je suis en train d'optimisé le truc! je doit aussi modélisé le chemin des écoute a l’extérieur du bateau

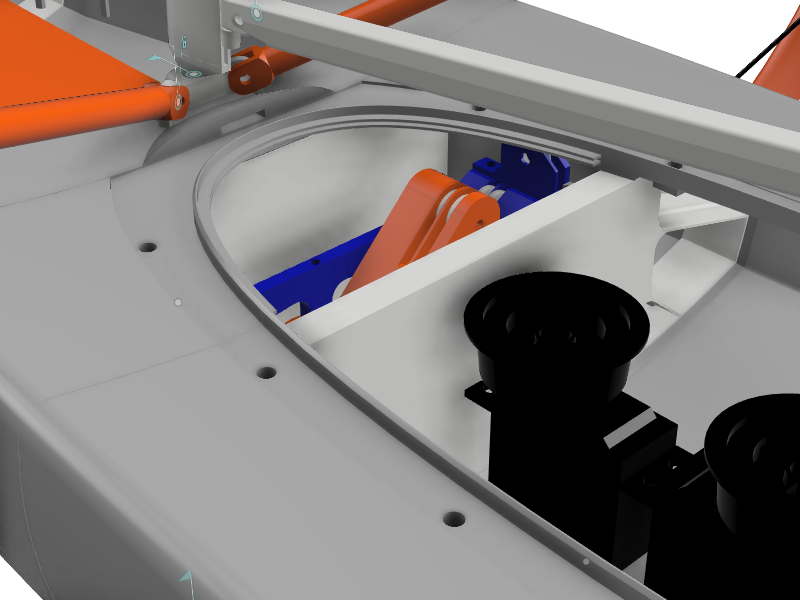

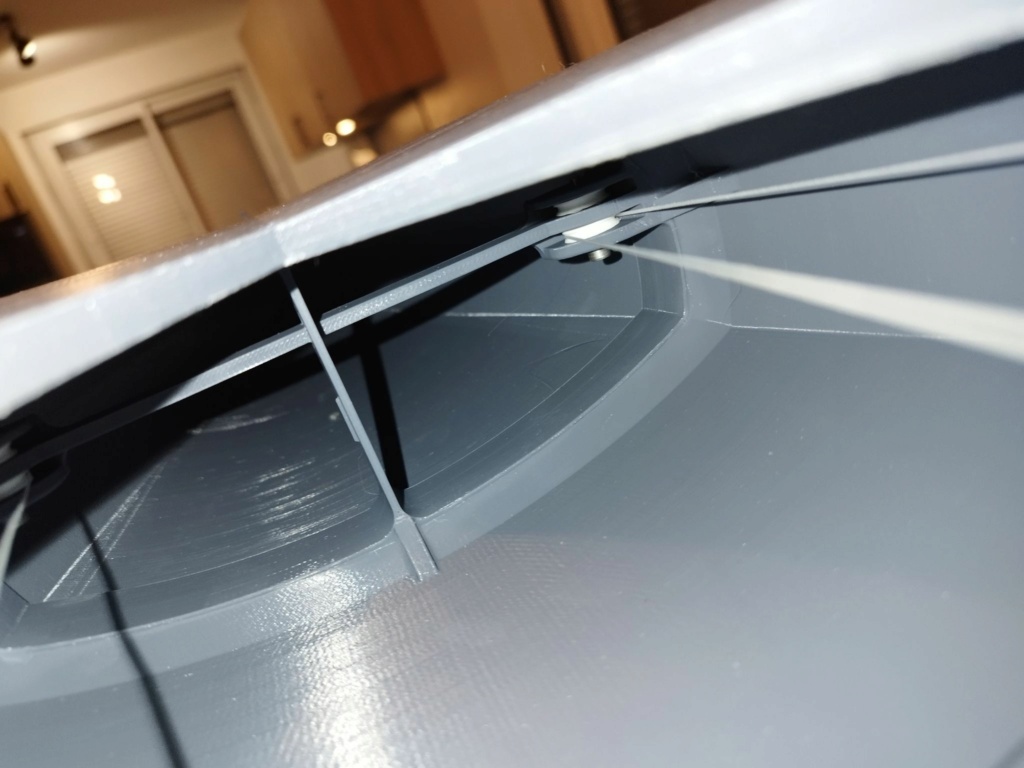

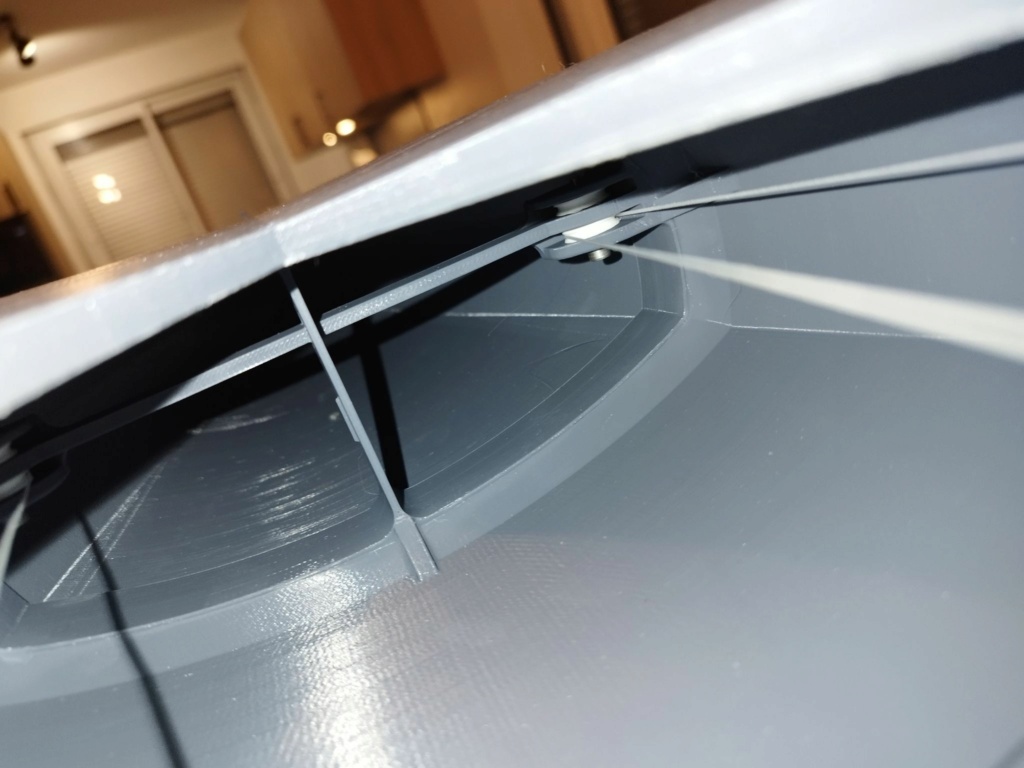

en parallèle j'ai modélisé le système de barre, je voulais quelque chose de jolie et fonctionnelle,

la première idée était de mettre le servo entre les barres mais il n’était pas protégé de l'eau, je ne pense pas qu'il aurai aprecié

l'option la plus simple était de mettre le servo sous le roof du bateau et de transférer le mouvement via une corde a piano sur un des deux safran et ensuite de joindre les barres entre elle, mais ce n’étais pas très jolie et encore moins "maquette"

la seconde option a donc été de mettre le servo entre les barres mais dans le bateau, avec une rehausse de bras pour passer a travers un capot étanchéifier via un joint a lèvre sur mesure imprimé en TPU. cette rehausse forme donc une barre central qui est relier aux deux safrans via des barres de liaisons avec les rotules imprimé en "print in place"

merci Manu pour le partage des photos, sur tes conseil je vais imprimé un moule qui me permettra de couler le moule en plâtre pour le bulbe, mais je n'en suis pas tout a fait la.

en attendant j'ai quand même pas mal avancé sur le projet :

j'ai donc imprimé mon premier proto et je l'ai assemblé, je n'ai pas eu de réel souci a part un soucis de jeu d'assemblage sur le système de quille, 5 minute de modélisation et 30 min d'impression plus tard et c’était réglé!

En pièce :

le système de quille assemble :

le proto assemblé :

j'ai ensuite avancé sur la modélisation du circuit d'ecoute, je suis partie sur un boucle, une drosse qui sort du treuil, fait le tours du bateau et revient au treuil, comme ca il n'y a jamais de mou et le treuil ne risque pas de s'emmêler, les écoutes seront fixe sur cette drosse qui par son mouvement bordera ou choquera les voiles. la difficulté était de trouvé un section de 32cm mini entre deux poulies pour accroché les écoutes!

la bouche est modélisé en jaune, et la boucle sera fixé sur la portion indiquer par la flèche noir, j'ai 42 cm de débattement!

il s’agit de la v1 du système, je suis en train d'optimisé le truc! je doit aussi modélisé le chemin des écoute a l’extérieur du bateau

en parallèle j'ai modélisé le système de barre, je voulais quelque chose de jolie et fonctionnelle,

la première idée était de mettre le servo entre les barres mais il n’était pas protégé de l'eau, je ne pense pas qu'il aurai aprecié

l'option la plus simple était de mettre le servo sous le roof du bateau et de transférer le mouvement via une corde a piano sur un des deux safran et ensuite de joindre les barres entre elle, mais ce n’étais pas très jolie et encore moins "maquette"

la seconde option a donc été de mettre le servo entre les barres mais dans le bateau, avec une rehausse de bras pour passer a travers un capot étanchéifier via un joint a lèvre sur mesure imprimé en TPU. cette rehausse forme donc une barre central qui est relier aux deux safrans via des barres de liaisons avec les rotules imprimé en "print in place"

Hedd- Messages : 34

Date d'inscription : 20/08/2023

Re: Impression 3D et VRC? on commence par un IMOCA

Re: Impression 3D et VRC? on commence par un IMOCA

Salut, voici quelques nouvelle de mon projet!

j'ai continuer d'avancer sur la modélisations, même si je n'arrive pas a y passer autant de temps que je le voudrais

j'ai notamment fini de modéliser le chemin d'écoute de la GV y comprit l'accastillage extérieur

j'ai aussi modélisé l'accastillage intérieur pour le chemin de drosse des foils et un tambours spécifique pour que le servo de la quille puisse aussi contrôler les foils.

ensuit j'ai surtout avancer sur la quille, je l'ai pas mal modifié, sur conseille d'un maquettiste qui imprime le bateau en même temps que moi j'ai rendu le voile de quille démontable sans avoir besoin de retirer le mécanisme de la quille. le voile de quille s'imprimant donc sans son axe, j'ai pu le rallonger pour arriver a 30cm.

et j'ai fini par faire mon moule en PLA qui ma permis de faire mes moules en plâtre pour le bulbe!

j'ai donc modéliser les moules pour deux taille de bulbes, un de 750g et un de 1050g

j'ai commencé par le bulbe de 750g, les vis sont la pour avoir un perçage parfaitement droit dans le moule qui me servira a mouler un perçage dans le bulbe au moment du coulage du plomb

coulage du plâtre

démoulage et passage au four en chaleur tournant pour faire sécher les moules plus rapidement!

il s'agit ici de mon second moule, j'ai déjà réaliser un premier moule qui ma servie de crash teste, j'avais notamment oublier de prévoir les cônes de centrage ainsi que le perçage du bulbe

je n'ai pas la photo du moule en PLA qui est partie a la poubelle, mais j'ai quelque photos du résultat

cette technique de moulage est finalement très simple a réalisé, l'impression 3D ma permis de réaliser très rapidement les moule avec une très bonne précision au niveau du poids attendu, le premier bulbe était donner pour 755g d'après le logiciel et est sortie a 727g, je pense que le manque de poids doit être du au logiciel qui me donne la densité du plomb 100% pur alors que le mien ne l'était peu être pas complètement.

le gros avantage aussi de l'impression, c'est de pouvoir sortir facilement un bulbe avec une forme complexe parfaitement symétrique facilement, il serai simple de sortir un bulbe avec des ailettes latéral avec cette technique

j'ai continuer d'avancer sur la modélisations, même si je n'arrive pas a y passer autant de temps que je le voudrais

j'ai notamment fini de modéliser le chemin d'écoute de la GV y comprit l'accastillage extérieur

j'ai aussi modélisé l'accastillage intérieur pour le chemin de drosse des foils et un tambours spécifique pour que le servo de la quille puisse aussi contrôler les foils.

ensuit j'ai surtout avancer sur la quille, je l'ai pas mal modifié, sur conseille d'un maquettiste qui imprime le bateau en même temps que moi j'ai rendu le voile de quille démontable sans avoir besoin de retirer le mécanisme de la quille. le voile de quille s'imprimant donc sans son axe, j'ai pu le rallonger pour arriver a 30cm.

et j'ai fini par faire mon moule en PLA qui ma permis de faire mes moules en plâtre pour le bulbe!

j'ai donc modéliser les moules pour deux taille de bulbes, un de 750g et un de 1050g

j'ai commencé par le bulbe de 750g, les vis sont la pour avoir un perçage parfaitement droit dans le moule qui me servira a mouler un perçage dans le bulbe au moment du coulage du plomb

coulage du plâtre

démoulage et passage au four en chaleur tournant pour faire sécher les moules plus rapidement!

il s'agit ici de mon second moule, j'ai déjà réaliser un premier moule qui ma servie de crash teste, j'avais notamment oublier de prévoir les cônes de centrage ainsi que le perçage du bulbe

je n'ai pas la photo du moule en PLA qui est partie a la poubelle, mais j'ai quelque photos du résultat

cette technique de moulage est finalement très simple a réalisé, l'impression 3D ma permis de réaliser très rapidement les moule avec une très bonne précision au niveau du poids attendu, le premier bulbe était donner pour 755g d'après le logiciel et est sortie a 727g, je pense que le manque de poids doit être du au logiciel qui me donne la densité du plomb 100% pur alors que le mien ne l'était peu être pas complètement.

le gros avantage aussi de l'impression, c'est de pouvoir sortir facilement un bulbe avec une forme complexe parfaitement symétrique facilement, il serai simple de sortir un bulbe avec des ailettes latéral avec cette technique

Hedd- Messages : 34

Date d'inscription : 20/08/2023

Re: Impression 3D et VRC? on commence par un IMOCA

Re: Impression 3D et VRC? on commence par un IMOCA

beau boulot

dans l'idéal, tes évents devraient être placés aux extrémités du bulbe.

dans l'idéal, tes évents devraient être placés aux extrémités du bulbe.

Nefertum- Messages : 334

Date d'inscription : 10/05/2015

Age : 51

Localisation : Breuillet (91)

Re: Impression 3D et VRC? on commence par un IMOCA

Re: Impression 3D et VRC? on commence par un IMOCA

Nefertum a écrit:beau boulot

dans l'idéal, tes évents devraient être placés aux extrémités du bulbe.

pour la position des évents, le but recherché est que l'air s'évacue au fur et a mesure que je remplie le moule par le trou de remplissage (celui du centre), j'avais en effet vu des photos de moule avec les évent sur les extrémité qui remontais ensuit sur le haut du moule, mais je n'ai pas comprit le concept, une fois le plomb arriver a ce niveau, l'air ne peu s'évacuer plus que par le trou de remplissage, j'avais donc peur d'avoir des bulle d'air qui reste coincer dans le bulbe ou alors que l'air qui sort par le trou de remplissage me fasse des éclaboussure.

je suis partie donc sur des évents placé sur la partie haute de mon moule, je ne sais pas si ca fonctionne bien ou pas avec les évents sur les extrémité, mais je peu garantir que évents sur le haut marche parfaitement, je n'ai aucune bulle et aucune éclaboussure

j'ai coulé mon second bulbe cette après midi.

j'ai deux micro soucis, le plâtre de paris est a usage unique, il se casse a chaque fois, et j'ai un refroidissement trop rapide, d'où cette aspect brillant (le bulbe est tout a fait utilisable comme ca). pour evité ca sur mon bulbe de 1050g que je ferai plus tard, je chaufferais le moule a 200° au four avant la coulé, aussi bien ca préservera le moule aussi

une fois monter sur son voile de quille, on voie qu'il y a une flexion sur le voile quand je le tien a l'horizontal, il est prévu que j'y insert une tige fileter pour le rigidifier, mais je ne l'ai pas encore. niveau solidité j'ai deja mit 3kg sur le voile, il fléchie un peu plus mais ne casse pas et ne flambe pas.

Hedd- Messages : 34

Date d'inscription : 20/08/2023

Re: Impression 3D et VRC? on commence par un IMOCA

Re: Impression 3D et VRC? on commence par un IMOCA

là, ça fait beaucoup de flexion. on dirait la dérive des laser RC.

la tige filetée va aider à résoudre le problème. dans l'idéal, il faudrait insérer un tube carbone

tu risque aussi d'avoir du twist.

(a titre de comparaison, une dérive iom prend 2,5kg et moins de 3mm de flèche lorsque fixée à l'horizontal)

la tige filetée va aider à résoudre le problème. dans l'idéal, il faudrait insérer un tube carbone

tu risque aussi d'avoir du twist.

(a titre de comparaison, une dérive iom prend 2,5kg et moins de 3mm de flèche lorsque fixée à l'horizontal)

Nefertum- Messages : 334

Date d'inscription : 10/05/2015

Age : 51

Localisation : Breuillet (91)

Re: Impression 3D et VRC? on commence par un IMOCA

Re: Impression 3D et VRC? on commence par un IMOCA

Tu peux aussi incorporer des plats en carbone de chaque coté du profil (10 x 0,3 par exemple) en unidirectionnel de préférence

Bruce27- Messages : 5

Date d'inscription : 13/05/2023

Re: Impression 3D et VRC? on commence par un IMOCA

Re: Impression 3D et VRC? on commence par un IMOCA

Nefertum a écrit:là, ça fait beaucoup de flexion. on dirait la dérive des laser RC.

la tige filetée va aider à résoudre le problème. dans l'idéal, il faudrait insérer un tube carbone

tu risque aussi d'avoir du twist.

(a titre de comparaison, une dérive iom prend 2,5kg et moins de 3mm de flèche lorsque fixée à l'horizontal)

la photo grossie un peu le truc quand meme

la tige fileter est la première idée, car pas cher et facile a trouvé, mais oui si ce n'est pas suffisant je passerai au carbone de 5mm. a

pour le twist a première vu je n'en ai pas, mais c'est logique, avec l'impression on a une direction qui est très solide mais flex et une autre rigide mais cassante, le twist est dans le sens rigide

pour les plaque carbone, je suis moins fan, ca serai bien plus rigide c'est sur, mais ca demanderai plus de travail de finition, l'avantage avec l'impression, c'est que j'ai quasi pas de travail de mastic, en plus dans mon cahier des charge du bateau, c'est de ne pas utiliser de résine et de technique de stratification, j'en fait déjà bien assez a mon travail!

Hedd- Messages : 34

Date d'inscription : 20/08/2023

Re: Impression 3D et VRC? on commence par un IMOCA

Re: Impression 3D et VRC? on commence par un IMOCA

je reviendrai car je n'ai pas bien le temps ce matin afin de tout relire car j'ai pris beaucoup de plaisir a lire même rapidement , je vais essayé de retrouver le tuto pour la fabrication de la dérive avec des plaques soit en carbone ou en alu .

C'est important d'avoir de la rigidité tant sur les safrans que la dérive.....sinon a grande vitesse ça vibre....et ça décroche et en plus pas de Flexion....

Ne jamais couler façon "fonderie" mais par moitié ça évite de se prendre l'ensemble dans la g...ou ailleurs si le plâtre du moule n'est pas suffisamment sec , l'eau qui reste se transforme en vapeur et ça explose......

quand a la finition en travaillant avec des plaques , c'est propre il n'y en a pas de probléme a part quelques petits ponçage la dérive et les safran sortent terminés... quand on utilise des plaques Alu ou carbone , la rigidité garantie de la dérive et des safrans pas de "Twiste"....ni de flexion et "solide"....

C'est important d'avoir de la rigidité tant sur les safrans que la dérive.....sinon a grande vitesse ça vibre....et ça décroche et en plus pas de Flexion....

Ne jamais couler façon "fonderie" mais par moitié ça évite de se prendre l'ensemble dans la g...ou ailleurs si le plâtre du moule n'est pas suffisamment sec , l'eau qui reste se transforme en vapeur et ça explose......

quand a la finition en travaillant avec des plaques , c'est propre il n'y en a pas de probléme a part quelques petits ponçage la dérive et les safran sortent terminés... quand on utilise des plaques Alu ou carbone , la rigidité garantie de la dérive et des safrans pas de "Twiste"....ni de flexion et "solide"....

paolo73- Messages : 3888

Date d'inscription : 22/06/2015

Localisation : Modane73 Haute-Maurienne

Re: Impression 3D et VRC? on commence par un IMOCA

Re: Impression 3D et VRC? on commence par un IMOCA

bonjour

j'ai avancer dans mon projet, je suis un peu moins dessus en ce moment mais je continue doucement.

j'ai assembler ce que je pensais etre la coque final, qui sera finalement le prototype n°2, une autre coque sera bientôt imprimer avec quelques petite modification!

une fois la coque coller, j'assemble les différentes pièce du système de quille et je passe les drosses a l'extérieur, car une fois en place ca serai un enfer!

le système de quille a eu le droit a 3 modif pour supprimer certain jeu de fonctionnement, j'ai aussi un nouveau voile de quille qui intègre 2 tube en carbone de 5mm a l'intérieur, il est beaucoup plus rigide, je n'ai quasi plus de flèche!

une fois assembler et connecter au servo, j'ai du passer la drosse pour les foils, et la je me suis fait ******!!!!!! pour le montage des futures coques il faudra prévoir de ne pas coller l'étrave et le cockpit avant d'avoir passer les différente manœuvre, il est possible de les passer le jour ou une drosse casse, mais autant se facilité la vie la première fois!!

j'ai coiffer le servo de la quille d'un tambour imprimer pour synchroniser le mouvement des foils a la quille

le système en action

j'ai avancer dans mon projet, je suis un peu moins dessus en ce moment mais je continue doucement.

j'ai assembler ce que je pensais etre la coque final, qui sera finalement le prototype n°2, une autre coque sera bientôt imprimer avec quelques petite modification!

une fois la coque coller, j'assemble les différentes pièce du système de quille et je passe les drosses a l'extérieur, car une fois en place ca serai un enfer!

le système de quille a eu le droit a 3 modif pour supprimer certain jeu de fonctionnement, j'ai aussi un nouveau voile de quille qui intègre 2 tube en carbone de 5mm a l'intérieur, il est beaucoup plus rigide, je n'ai quasi plus de flèche!

une fois assembler et connecter au servo, j'ai du passer la drosse pour les foils, et la je me suis fait ******!!!!!! pour le montage des futures coques il faudra prévoir de ne pas coller l'étrave et le cockpit avant d'avoir passer les différente manœuvre, il est possible de les passer le jour ou une drosse casse, mais autant se facilité la vie la première fois!!

j'ai coiffer le servo de la quille d'un tambour imprimer pour synchroniser le mouvement des foils a la quille

le système en action

Hedd- Messages : 34

Date d'inscription : 20/08/2023

Re: Impression 3D et VRC? on commence par un IMOCA

Re: Impression 3D et VRC? on commence par un IMOCA

Bonjour , je découvre le sujet et suis admiratif bravo

Page 1 sur 2 • 1, 2

Sujets similaires

Sujets similaires» Et si on passait à l'impression 3D...

» Imoca 60 Hugo Boss

» Un Imoca RC qui vole comme les grands!

» Saint Malo - IMOCA Le 7 nov 2022

» open 60 / Imoca

» Imoca 60 Hugo Boss

» Un Imoca RC qui vole comme les grands!

» Saint Malo - IMOCA Le 7 nov 2022

» open 60 / Imoca

Page 1 sur 2

Permission de ce forum:

Vous ne pouvez pas répondre aux sujets dans ce forum

par Hedd Mar 22 Aoû 2023 - 23:02

par Hedd Mar 22 Aoû 2023 - 23:02